— 新闻资讯 —

特性维度 | 块状磷铜合金 | 颗粒状磷铜合金 |

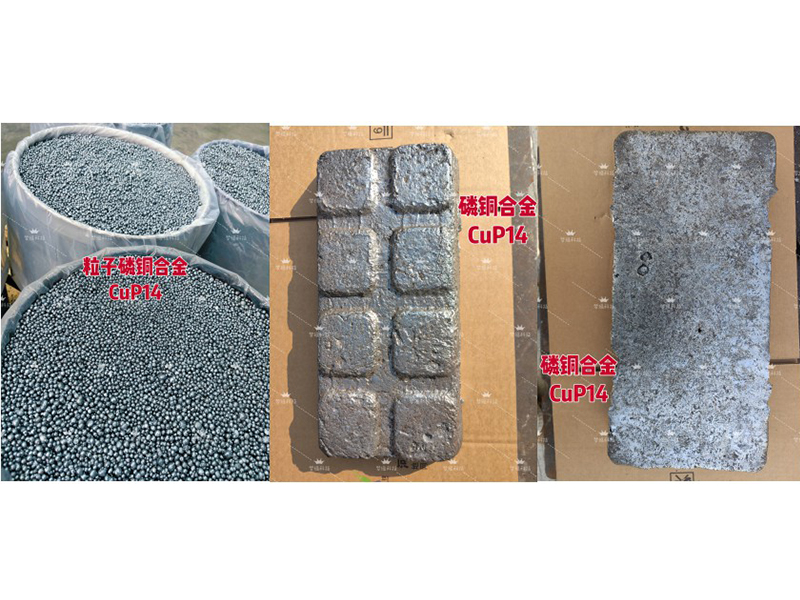

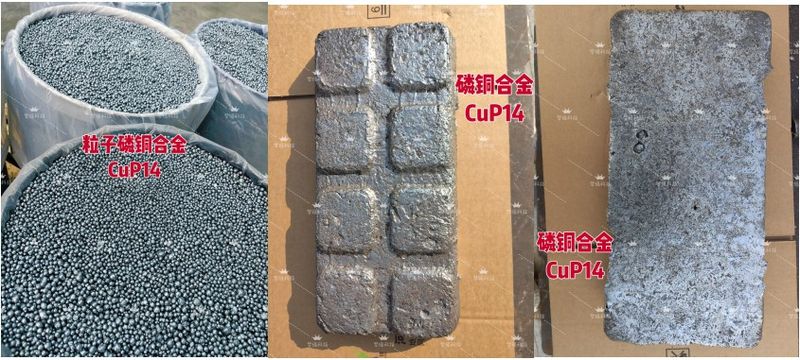

物理形态 | 砖块形、梯形锭,重量较大(通常2-10kg/块) | 细小颗粒或球状,直径通常3-10mm |

成分一致性 | 可能存在微观偏析,尤其是大锭块中心与边缘 | 成分分布极均匀,每颗成分一致 |

溶解速度 | 慢。需较长时间才能完全溶解,增加熔炼周期 | 极快。高比表面积,能迅速熔解并均匀扩散 |

磷收得率 | 较低约92-96%,因长时间暴露在熔体中,磷易氧化烧损 | 极高≥98%,快速溶解减少了磷的氧化挥发 |

添加便利性 | 需人工搬运或机械臂添加,不易精确控制分量 | 可通过自动喂料机精准定量添加,易于实现自动化 |

储存与搬运 | 简单,但占用空间大 | 需防潮密封包装,但单位重量体积小,易搬运 |

主要应用场景 | 传统铸造、大型地炉、对成本极度敏感的场景 | 高端精密铸造、自动化生产线、真空熔炼、钢液脱氧 |

生产成本 | 较低,生产工艺(浇铸成锭后破碎)相对简单 | 较高,采用雾化法(水雾化或气雾化)等特殊工艺制粉 |

主要应用场景 | 对成本敏感、对成分均匀性要求不高、熔炼时间充裕的普通铜材生产 | 对成分精度、生产效率要求高的高端铜合金、连续生产、自动化铸造生产线 |

包装方式 | 箱装、吨包 | 桶装+内袋(可过筛) |

一、详细解释

1. 溶解速度与成分控制

这是*关键的区别,直接影响生产效率和产品质量。

· 块状合金:像一个巨大的冰块,放入熔池后需要从外到内慢慢融化。在它完全溶解前,熔体局部的磷含量会很高,而远离它的地方含量很低。这容易造成成分偏析,需要长时间的搅拌才能使其均匀,不仅耗时耗能,还延长了熔体与空气接触的时间,增加了氧化和吸气(如氢)的风险。

· 颗粒状合金:好比一把沙子,撒入熔池后能瞬间分散到各个角落,每颗小颗粒都被高温铜液包围并迅速熔化。这使得磷元素能在极短时间内均匀地分布到整个熔体中,成分非常均匀,产品质量稳定。

2. 磷的收得率 (Recovery Rate)

磷是一种极易氧化的元素(磷脱氧的原理就是利用其与氧的亲和力强于铜)。

· 块状合金:溶解慢意味着它暴露在高温空气中的时间更长,有更多的磷元素在溶解前就被氧化成P₂O₅烟雾白白浪费掉,导致收得率降低且不稳定(可能这次90%,下次85%),难以精确计算添加量。

· 颗粒状合金:几乎是“秒熔”,极大减少了氧化烧损的时间,因此收得率非常高(通常>98%),并且稳定可靠。这使得冶炼工程师可以非常精确地计算配料,确保*终产品的成分在狭窄的规格范围内。

3. 操作与自动化

现代冶金生产趋向于自动化和**率。

· 块状合金:通常需要人工搬运、破碎、称量后再投入炉中,劳动强度大,生产效率低,且难以与自动化加料系统集成。

· 颗粒状合金:可以存放在料仓中,通过螺旋给料机、气力输送等设备实现全自动的精确称量和投料,**匹配连续铸造和自动化生产线,大大提升了生产效率和安全性。

4. 生产成本

· 块状合金:生产工艺简单,通常是将熔融的磷铜合金浇铸到锭模中,冷却后再机械破碎成需要的块度,生产成本较低。

· 颗粒状合金:需要采用雾化制粉技术:将熔融的合金液通过漏嘴流出,然后用高压水流(水雾化)或高速气流(气雾化)将其击碎成微小液滴并在飞行中冷却凝固成颗粒。这套工艺设备投资大、能耗高,因此产品成本也更高。

二、总结与选择建议

1.选择块状磷铜合金的情况:

· 生产普通牌号的铜材(如TP2铜管/棒)。

· 采用中小型中频炉、工频炉进行间歇式生产。

· 对生产成本非常敏感,可以接受更长的熔炼时间和一定程度的成分波动。

· 生产节奏不紧张。

2.选择颗粒状磷铜合金的情况:

· 生产高端、高精度牌号的铜合金(如高性能铜箔、引线框架材料C19400等)。

· 采用大型熔炼炉、保温炉并配合连续铸造或连铸连轧生产线。

· 要求极高的成分控制精度和稳定性。

· 已经实现了自动化生产,需要自动加料系统。

· 追求*高的生产效率和*低的元素烧损。

总而言之,颗粒状磷铜合金代表了更**、更**、更精准的生产方式,但价格更高;而块状则是一种经济实用的传统选择。*终选择取决于用户的具体产品定位、生产工艺和成本考量。

河南梦瑶科技有限公司

2025年9月3日

文章部分内容转载自网络